Il mercato delle macchine di taglio laser per la lavorazione della lamiera si sono sviluppate rapidamente negli ultimi anni, grazie all’evoluzione continua che i produttori di sorgenti come Mazak hanno saputo mettere a disposizione del mercato: dalla CO2 alle sorgenti in fibra di nuova generazione, fino alla più recente e innovativa tecnologia laser con sorgente a “diodo diretto”.

Punto di riferimento nella produzione di soluzioni tecnologiche come la lavorazione multitasking e a 5 assi, la fresatura, la tornitura, controlli CNC e l’automazione, Mazak vanta una grande specializzazione anche nella produzione di macchine e impianti di taglio laser, iniziata nel 1980. Ed sin da allora il costruttore giapponese ha dimostrato subito molta attenzione alle evoluzioni tecnologiche e ai trend di sviluppo, con forte orientamento di tutte le parti che vanno a integrare l’unità produttiva, dal punto di vista dell’energy saving e della green tecnology. Una delle più recenti e innovative espressioni di questa vision è rappresentata senza dubbio anche dall’ultima generazione di sorgenti laser resa disponibile, ovvero quella a “diodo diretto”. Una evoluzione che è frutto di trasversali esperienze e competenze maturate in più di qualche decennio di attività ricerca e sviluppo, con uno storico importante, iniziato con il rilascio sul mercato delle prime sorgenti a CO2, i cui miglioramenti sono proseguiti negli anni e che continuano tutt’ora.

Punto di riferimento nella produzione di soluzioni tecnologiche come la lavorazione multitasking e a 5 assi, la fresatura, la tornitura, controlli CNC e l’automazione, Mazak vanta una grande specializzazione anche nella produzione di macchine e impianti di taglio laser, iniziata nel 1980. Ed sin da allora il costruttore giapponese ha dimostrato subito molta attenzione alle evoluzioni tecnologiche e ai trend di sviluppo, con forte orientamento di tutte le parti che vanno a integrare l’unità produttiva, dal punto di vista dell’energy saving e della green tecnology. Una delle più recenti e innovative espressioni di questa vision è rappresentata senza dubbio anche dall’ultima generazione di sorgenti laser resa disponibile, ovvero quella a “diodo diretto”. Una evoluzione che è frutto di trasversali esperienze e competenze maturate in più di qualche decennio di attività ricerca e sviluppo, con uno storico importante, iniziato con il rilascio sul mercato delle prime sorgenti a CO2, i cui miglioramenti sono proseguiti negli anni e che continuano tutt’ora.

«Basti pensare – conferma il Sales Area Manager della Divisione Laser di Yamazaki Mazak Italia, Giovanni Baccolini – che la nostra attuale proposta tecnologica si traduce in impianti dotati di sorgente a CO2 caratterizzata da un consumo di picco percentualmente ridotto rispetto al passato, come lo è anche in modo ancora più significativo la quota di stand-by-mode, ovvero l’energia spesa quando la macchina non produce».

«Basti pensare – conferma il Sales Area Manager della Divisione Laser di Yamazaki Mazak Italia, Giovanni Baccolini – che la nostra attuale proposta tecnologica si traduce in impianti dotati di sorgente a CO2 caratterizzata da un consumo di picco percentualmente ridotto rispetto al passato, come lo è anche in modo ancora più significativo la quota di stand-by-mode, ovvero l’energia spesa quando la macchina non produce».

Stiamo parlando di sorgenti che possono beneficiare oggi anche della nuova funzione sempre sviluppata da Mazak e denominata Eco-Mode la quale, nel caso di fermo macchina (per esempio per manutenzione, per una pausa ecc.) stabilizza il consumo totale di base a soli 0,8 kW.

«Ciò significa – sottolinea Baccolini – rendere efficiente dal punto energetico una tecnologia che in passato era rinomata per la qualità di taglio, per la bassa rugosità ma, forse meno competitiva per i consumi appunti energetici. Altrettanto importante è stata l’integrazione di una funzione che a livello di gestione della sorgente assicura una riduzione del consumo di gas laserante del 50%. Tutto ciò a prescindere dalla tendenza sempre più spinta verso le onde corte, ma salvaguardando coloro che hanno necessità di questa tecnologia».

Onde sempre più corte

Al fianco del più tradizionale laser a CO2 il mercato ha visto la rapida evoluzione negli ultimi anni verso nuove tecnologie, in particolare verso le sorgenti in fibra. Tali laser utilizzano fibre ottiche “pompate” con diodi per creare sorgenti da taglio laser a stato solido con molti meno componenti e senza gas laserante.

«Parliamo in questo caso di sorgenti – precisa Baccolini – che possono assicurare un’efficienza energetica nell’intorno del 30-40%, superiore al 10% della tecnologia a CO2, ma inferiore a quella garantita dalla nuova generazione di sorgente a diodo diretto, che si attesta al 50%».

Un’altra grande differenza della tecnologia laser con sorgente a diodo diretto è la lunghezza d’onda, compresa tra un minimo di 0,94 e un massimo di 0,97 μm. E cioè molto più corta di quella del fibra, che è compresa tra 1,06 e 1,08 μm, e addirittura dieci volte tanto di quella del CO2, che si attesta a circa 10 mm. Onde così corte possono essere assorbite con più facilità e riescono a scaldare il materiale più in profondità, assicurando la citata elevata efficienza. A questi aspetti legati alla lunghezza d’onda ancora più bassa e alla più elevata efficienza va ad aggiungersi anche un Bpp, il Beam Parameter Product, paragonabile a quello riscontrabile sulla sorgente a CO2 assicurando il miglioramento della finitura delle superfici, con una qualità paragonabile e talvolta non distinguibile.

Innovazione continua, dal fascio laser al controllo

«A fronte di tutti questi importanti sviluppi di carattere tecnologico – continua Baccolini – l’impegno di Mazak è quello di riuscire a trasferire i concetti di cui sopra, in modo semplice e proficuamente utilizzabile. In altre parole, la grande difficoltà è riuscire a gestire queste potenze al meglio, proprio per restituire al cliente un equilibrio produttivo utile a creare marginalità. Si parla sempre più spesso di alte potenze ma è chiaro che il vantaggio, se non ben calibrato e aderente alle reali esigenze, potrebbe vanificare l’investimento».

L’impianto di taglio laser è un impianto ad alta produttività che, a seconda dell’ambiente in cui viene integrato e a seconda della prescelta tecnologia, può generare grandi benefici o inutili sprechi. Quello che Mazak attraverso il proprio staff cerca quotidianamente di fare è ottimizzare l’intera unità produttiva, partendo appunto dalla sorgente, per poi passare al sistema e al gruppo di motori e azionamenti, fino ad arrivare al controllo numerico.

«In ottica di trend futuro e possibili sviluppi – rileva Baccolini – l’aumento della potenza, quando ben calibrato rispetto alle reali esigenze, serve per elevare la produttività nei medio-bassi spessori.  Vero è che in qualità di costruttori e non di integratori, il nostro impegno nella ricerca e nello sviluppo è di carattere profondamente tecnologico e fortemente orientato a ottimizzare quello che è la tecnologia stessa del fascio laser: cioè la capacità di emettere luce, in merito alla capacità che ha il materiale di assorbirla. Migliorandosi dunque in tutti gli aspetti precedentemente esposti».

Vero è che in qualità di costruttori e non di integratori, il nostro impegno nella ricerca e nello sviluppo è di carattere profondamente tecnologico e fortemente orientato a ottimizzare quello che è la tecnologia stessa del fascio laser: cioè la capacità di emettere luce, in merito alla capacità che ha il materiale di assorbirla. Migliorandosi dunque in tutti gli aspetti precedentemente esposti».

Il “diodo diretto” sotto la lente

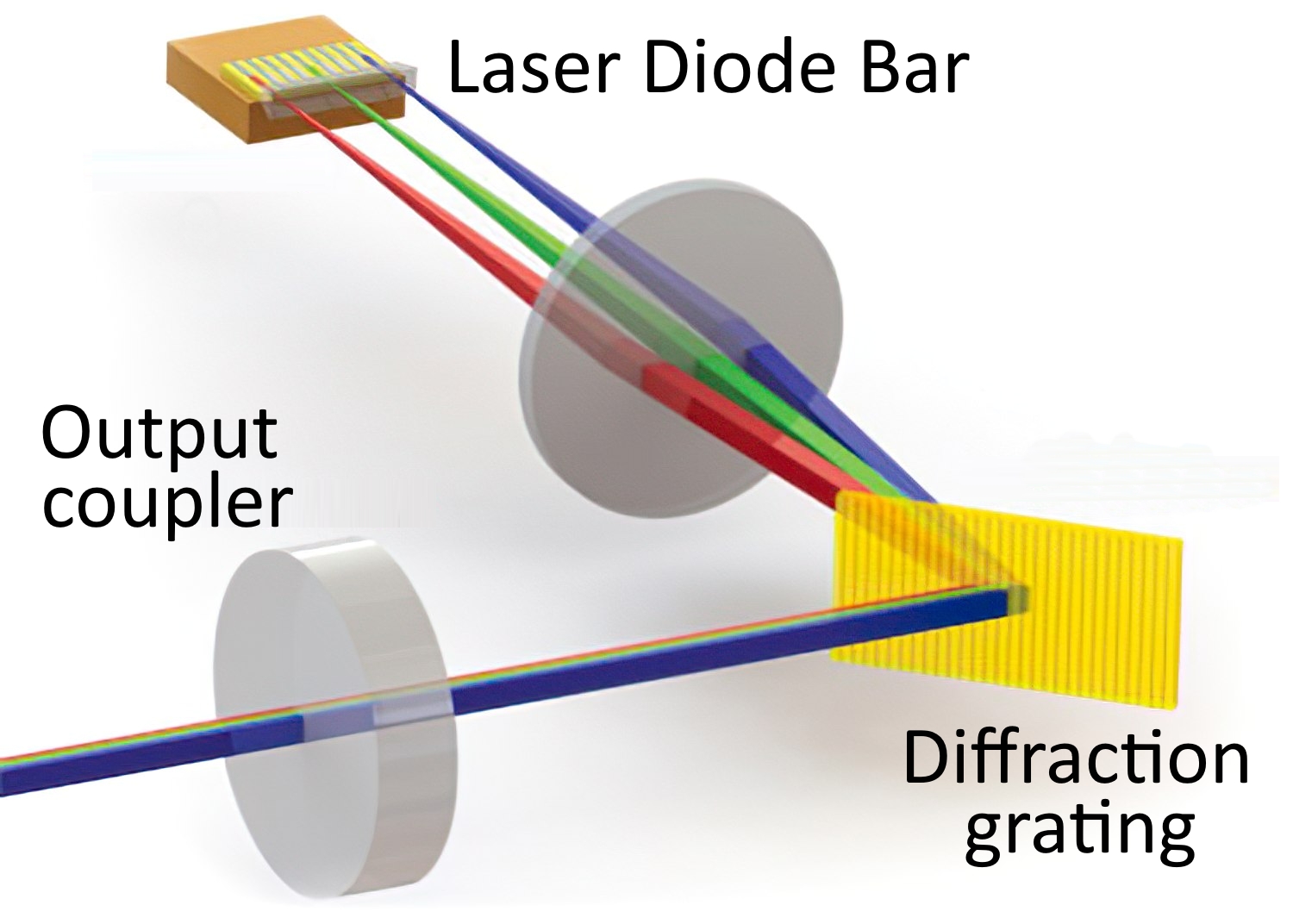

Il principio di funzionamento del diodo diretto si presenta abbastanza semplice in linea di principio: la sorgente è costituita al suo interno da un emettitore di luce a diverse cromie, ovvero aventi differenti lunghezze d’onda. Tali luci vengono convogliate verso il cosiddetto “reticolo di diffrazione” che altro non è che un elemento che incanala i diversi raggi rendendoli un unico fascio luminoso.

«Si tratta di un processo – sottolinea Giovanni Baccolini, Sales Area Manager della Divisione Laser di Yamazaki Mazak Italia – che ricorda, all’opposto, il fenomeno della rifrazione, ovvero della scomposizione della luce bianca quando attraversa un prisma trasparente. Il fascio che fuoriesce dal reticolo di diffrazione viene così incanalato direttamente verso il diodo in fibra la quale, pulsata a itterbio, emette fotoni nella frequenza dell’infrarosso che vengono convogliati alla testa della macchina per mezzo di una fibra ottica detta “madre”, senza passaggi intermedi che ne assorbirebbero l’energia. Ed è proprio questo il motivo per cui viene definito “diodo diretto”».

Tale processo garantisce così al raggio laser di raggiungere la testa di taglio con uno step in meno rispetto alla tecnologia in fibra, il che significa miglior rendimento e, dunque, maggiore efficienza.

Ilario Fiore, Dal “diodo diretto” all’alta efficienza, alla qualità di taglio. Lamiera, numero Maggio 2021, pp. 64-65.